L’impregnazione dei serramenti ormai è stata automatizzata (flow coating) o, perlomeno, semplificata da sistemi semi-industrializzati (con vaschette ad immersione con o senza pompa).

Rimangono comunque molte variabili dipendenti dal legno, dalle condizioni di lavoro e dai prodotti vernicianti, che l’operatore deve saper gestire per ottenere il miglior risultato, senza così incorrere in:

L’operatore, controllando visivamente il processo, può scongiurare buona parte di questi problemi verificando:

In caso di bisogno, dovrà procedere rapidamente alla correzione di eventuali difetti entro massimo 2 minuti dalla applicazione del prodotto, con pennello o con spugna.

Umidità del legno prima della verniciatura

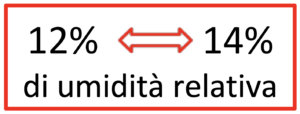

Verifica le indicazioni riportate nella documentazione tecnica delle vernici. Normalmente è indicato il range di umidità a cui fare riferimento prima di iniziare le lavorazioni.

In ogni caso, come indicazione di base, ricorda che le vernici per i serramenti vanno applicate su legni con umidità compresa tra il 12 ed il 14% UR. Ovviamente la verifica di questo dato va fatta prima di iniziare la verniciatura.

Se l’umidità del legno è inferiore ai valori ideali indicati, è possibile ridurre i problemi passando i pezzi all’interno delle apparecchiature automatiche che successivamente useremo per l’impregnazione (vasca o flow coating) utilizzando però acqua pura (meglio ancora se distillata) al posto dell’impregnante.

Sarà necessario poi controllare il risultato dell’umidità contenuta, per partire con l’operazione di impregnazione vera e propria al momento giusto (umidità del legno 12-14%); per evitare rischi di legno eccessivamente bagnato o inutilmente troppo asciutto.

Posizionamento corretto dei pezzi sulla linea di impregnazione:

é importante l’uso di ganci idonei su cui appendere i pezzi da verniciare, posizionandoli con inclinazione di circa 20°, appendendo la parte più complicata del serramento (doppio/triplo traverso delle porte finestre) in alto. In questo modo l’impregnante applicato potrà scivolare rapidamente ed in maniera regolare nelle parti più lunghe.

Controllo e soluzione per i possibili punti di ristagno dell’impregnante:

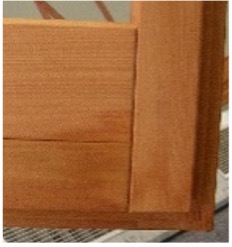

Per ottenere una colorazione regolare del legno è importante che l’impregnante possa poter scorrere sul supporto e gocciolare in maniera libera senza rimanere accumulato in ostacoli o trappole. Nell’appendere i pezzi sulla linea di impregnazione va tenuta questa attenzione, evitando che fori, asole e sedi per la ferramenta possano portare al fenomeno del ristagno di prodotto.

Qual’ora, per specifiche situazioni (dimensioni elevate, ferramenta speciale ecc..), i pezzi verrebbero posizionati con potenziali rischi di accumulo, è necessario realizzare specifici fori di deflusso dell’impregnante.In alternativa ai fori, è possibile intervenire manualmente (soffio d’aria, pompetta manuale per aspirare gli accumuli, carta assorbente da posizionare dopo aver tolto il grosso dell’eccedenza..) su ogni pezzo rimuovendo il liquido rimasto intrappolato.

Controllo del grado di acidità dell’impregnante e verifica del ph

L’applicazione dell’impregnante sul legno può facilmente portare le sostanze naturali del legno a sviluppare un ambiente tendenzialmente acido, riducendo il pH del prodotto.

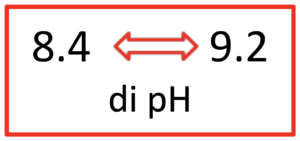

Il corretto scorrimento dell’impregnante sul legno è in funzione del corretto grado di pH, e l’ambiente acido può portare ad un rallentamento talmente importante da creare dei gravi problemi di colorazione. Gli impregnanti per conifera devono avere un pH compreso tra 8.4 e 9.2 per non incorrere in fenomeni di scorrimento rallentato (con zone di colore più scuro nelle parti basse) o addirittura arrivare alla rottura della dispersione delle resine con un risultato estetico notevolmente negativo.

Per evitare di arrivare a livelli di pH troppo bassi, esistono specifici additivi chiamati “correttori di PH”.

Il corretto dosaggio è possibile solo con l’uso di un pHmetro, strumento relativamente economico e semplice che permette di gestire al meglio il livello di pH degli impregnanti.

È importante fare attenzione anche a non esagerare con l’aggiunta degli additivi, infatti a pH superiori a 9.2 la fluidità aumenterà ad un livello eccessivo, creando le condizioni per un assorbimento esagerato nel legno, visibile con zone grigiastre (perché il colore si è approfondito) e con difetti di assorbimento di testa.

La giusta soluzione è possibile misurando il grado di pH prima di ogni lavorazione, correggendolo eventualmente con l’additivo.

Lavorazione di vecchi serramenti lavorati con svernicianti chimici

In certi casi i serramenti possono non essere di nuova produzione e aver subito un processo di rimozione chimica della vernice precedente. Dopo la sverniciatura viene normalmente effettuata una operazione di risciacquo con acqua corrente o con acqua in pressione. L’impregnazione di questi elementi è sempre critica a causa delle tracce di prodotto sverniciante che la nuova impregnazione porta in superficie.

È quindi molto utile effettuare un risciacquo con acqua prima dell’impregnazione. Si può fare con acqua corrente oppure direttamente con le apparecchiature utilizzate per l’applicazione dell’impregnante. Attendere poi la corretta essicazione dei pezzi e quindi procedere con l’impregnazione effettiva.

L’impregnante da utilizzare sarà quello per i legni acidi o tannici e l’utilizzo frequente del correttore di ph, come precedentemente spiegato, porterà a dei miglioramenti importanti.

Controllo ed eliminazione della schiuma durante la lavorazione

Nel normale uso degli impregnanti nei sistemi a flow coating o a immersione è normale che si sviluppi schiuma. Purtroppo, questa condizione tende a rallentare lo scorrimento dell’impregnante sul legno (che avviene per forza di gravità) fino quasi a fermarsi nella parte bassa del serramento. In questo modo, questa in questa zona il prodotto viene assorbito in maniera anomala e si formano delle macchie, il cosiddetto “risucchio di testa”. In caso ancor più gravi, la schiuma crea scorrimenti errati, creando macchie e cordonature.

In questo caso le azioni possono essere di prevenzione e di correzione

PREVENZIONE sull’impianto:

PREVENZIONE sul prodotto:

CORREZIONE e controllo:

Impregnazione con elevate temperature o su elementi di dimensioni superiori a 2,50m

Il range di temperatura ideale per una buona impregnazione è tra 18-30°C ma nel periodo caldo dell’anno, non è raro avere condizioni di lavoro in fasi di lavoro con temperature superiori ai 35°C.

Questo comporta :

Se non è possibile evitare le condizioni di applicazione con temperature elevate, è molto importante controllare l’umidità del legno prima di impregnare, ed eventualmente umidificare (punto a).

Queste condizioni si amplificano per l’impregnazione di elementi molto grandi, superiori a 2,5m o possono avvenire anche se la temperatura non è propriamente al limite (a causa delle dimensioni)

Un valido aiuto in questi casi può essere un additivo ritardante, aggiunto tra il 5 e il 10%. Questo tipo di prodotto infatti rallenta l’evaporazione dell’acqua contenuta nell’impregnante, regolando meglio lo scorrimento e aumentando il tempo aperto, con la possibilità di correzione di eventuali difetti. Anche si tratta di una soluzione non sempre applicabile può essere una scappatoia che aiuta a recuperare un risultato in linea con gli standard.

Qualità dell’impregnante conservato a magazzino da tempo

Il normale uso dell’impregnante con il flow coating comporta all’evaporazione di una parte dell’acqua contenuta nell’impregnante stesso. Nei mesi più caldi si può arrivare anche a 2 litri evaporati ogni ora di funzionamento.

Si tratta ovviamente di una stima basata sulle esperienze empiriche, dato che le molte variabili in gioco rendono impossibile stabilire a priori la quantità di acqua che evaporerà.

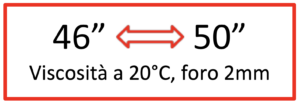

L’acqua persa comporta ad un parziale addensamento del prodotto, con conseguenti problemi nella lavorazione. Per questa ragione, in prodotti molto utilizzati o in giacenza da tempo, prima della lavorazione è buona norma verificare se sia necessario ripristinare l’eventuale acqua persa.

Per stimare questo volume è possibile eseguire alcune prove e conoscere empiricamente l’evaporazione in base alle proprie condizioni di impianti. Ciò è possibile facendo funzionare il proprio flowcating con sola acqua (60lt) per 1 ora, con temperature a 20°C, 25°C, 30°C e 35°C. Misurando la quantità d’acqua a fine processo si potrà ricavare l’informazione di acqua persa per evaporazione in base alle temperature del periodo interessato.

In alternativa, si può ottenere tale informazione misurando la viscosità cinematica dell’impregnante con uno strumento chiamato Coppa Viscosimetrica (o anche coppa Ford) con foro 2mm. È importante misurare tale valore con l’impregnante a 20°C, cronometrando il tempo che il liquido impiega per svuotare la coppa (fin quando inizia a gocciolare), passando attraverso il foro.

Se il valore riscontrato sarà maggiore di 45-50 secondi sarà necessario aggiungere acqua, ripetendo la prova di viscosità finchè non sarà raggiunto il corretto range .